В этой публикации мы расскажем об особенностях газоблоков и почему они являются лучшим выбором для строительства. Вы узнаете о характеристиках этого материала и его преимуществах по сравнению с другими строительными материалами.

Главная > Часто задаваемые вопросы > Виды бетона > Виды бетона по структуре > Ячеистый бетон > Газобетон (газоблок)

Газобетон (газоблок)

Традиционные строительные материалы типа кирпича и тяжелого бетона понемногу отходят в прошлое. На первое место выходят легкие стеновые блоки, которые позволяют строить быстрее и экономить на отоплении. Безусловный лидер среди них – это газоблок, разновидность ячеистого бетона.

-

Газобетон (газоблок)

-

Состав газобетона

-

Производство газобетона

-

Приготовление газобетонной смеси

-

Производство газобетонных изделий (газоблоков)

-

Плюсы и минусы газобетона

-

Виды газобетона

-

По типу вяжущего

-

По назначению

-

По условиям твердения

-

Автоклавный и неавтоклавный газобетон: что лучше?

-

Свойства и характеристики газобетона

-

Плотность

-

Прочность на сжатие

-

Морозостойкость

-

Теплопроводность

-

Усадка при высыхании

-

Паропроницаемость

-

Сфера применения газобетона

В этой статье мы расскажем, из чего и как делают газобетон. Мы рассмотрим его достоинства и недостатки, а также основные разновидности. Затем мы сравним газоблоки автоклавного и неавтоклавного твердения и ответим на вопрос о том, какие из них лучше. А в заключительных разделах статьи мы поговорим о технических характеристиках и сфере применения газобетона.

Состав газобетона

Всем известен классический рецепт бетона: цемент, щебень и песок, все залить водой и перемешать. Но газобетон – это материал особый.

В его состав входят:

- Вяжущее вещество

Оно нужно для того, чтобы склеить зерна сыпучего заполнителя в камень. Выбор вяжущего зависит от метода производства газобетона. Так, для изготовления автоклавных блоков берут смесь извести и цемента. Известь вступает в реакцию с заполнителем и под воздействием температуры и давления образует силикатные соединения. Цемент нужен для того, чтобы придать изделию прочность и водостойкость. Неавтоклавный бетон производят на основе цемента, а известь используют только в качестве добавки. Подробнее о разнице между автоклавным и неавтоклавным газоблоком мы поговорим ниже. - Мелкий заполнитель

Он составляет основную массу будущего блока. Чаще всего используют кварцевый песок или золу ТЭЦ – материалы с высоким содержанием диоксида кремния (кремнезема). Для производства газобетона заполнитель «активируют» – то есть перемалывают до состояния порошка. Зачем это нужно? Во-первых, тонкомолотый песок сам приобретает некоторые вяжущие свойства. Во-вторых, так смесь вяжущего и заполнителя становится абсолютно однородной, без вкрапления крупных зерен. Благодаря этому увеличивается прочность бетона. - Алюминиевая пудра или паста

Это именно тот секретный компонент, который делает газоблок пористым – по сути, этакие дрожжи для бетона. Металлическая пудра вступает в реакцию с вяжущим веществом и окисляется. В ходе этой реакции активно выделяется газ водород. Бетон при этом увеличивается в объеме в 2-3 раза, в нем образуется множество пузырьков с воздухом. При затвердевании он приобретает ячеистую структуру, которая напоминает пемзу. - Поверхностно-активные вещества (ПАВ)

При производстве алюминиевую пудру покрывают тонким слоем смазки – например, парафиновой. Это делают для того, чтобы металл не окислялся при хранении. Перед замесом газообразующей добавки в бетон эту пленку нужно убрать. Для этого пудру перемешивают в воде с сульфанолом или обычным стиральным порошком. - Другие добавки

Для улучшения свойств газобетона используют различные присадки. Щелочи (например, каустическая сода) увеличивают газообразование. Пластификаторы позволяют уменьшить объем воды в смеси и при этом не потерять ее подвижность. Ускорители твердения нужны в том случае, если раствор начинает оседать раньше, чем схватится.

Узнать, какие еще добавки можно использовать, вы можете в нашей статье Виды добавок для бетона.

В отличие от обычного бетона, в газобетоне все компоненты химически активны и реагируют друг с другом. Давайте остановимся на технологии его получения подробнее.

Производство газобетона

Сделать газобетон прямо на строительной площадке можно. Но получить качественный материал при этом довольно сложно. Поэтому строители предпочитают использовать его в виде готовых заводских изделий.

Производство газобетона делится на два основных этапа:

- Приготовление газобетонной смеси

- Производство газобетонных изделий (газоблоков)

Давайте остановимся на каждом из них подробнее.

Приготовление газобетонной смеси

На этой стадии подготавливают все составляющие бетона и смешивают их вместе.

Этап включает в себя такие шаги:

- Помол компонентов смеси

Песок в своем обычном виде слишком крупный для газобетона. Он имеет зерна размером до 5 мм в диаметре. А негашеная известь на заводы поступает в виде комков. Поэтому другое ее название – «комовая». Перед замесом раствора и песок, и известь перемалывают в специальных мельницах. Цементу и золе такая обработка не нужна, потому что они уже представляют собой порошки. - Подготовка алюминиевой пудры

Как мы уже отмечали, перед добавлением в раствор алюминиевую пудру нужно обезжирить. Обычно для этого применяют ПАВ. Но на некоторых производствах газообразующую добавку прокаливают при температуре от 190°С до 250°С в течение 2-4 часов. Особой разницы между двумя этими методами нет. - Замес бетона

Подготовленные компоненты смеси отмеривают в соответствии с рецептом и загружают в смеситель. Сначала засыпают заполнитель и вяжущее, вливают часть воды (нагретой до 40-60°С) и перемешивают в течение 2-5 минут. Затем заливают оставшуюся воду вместе с алюминиевой пудрой и перемешивают еще 1-2 минуты. - Отлив бетона в формы

Бетонную массу заливают в опалубку. Ее предварительно покрывают слоем смазки. Она нужна для того, чтобы бетон легко отделялся от стенок и не прилипал к ним. Формы заполняются примерно наполовину – из расчета на увеличение смеси в объеме. - Вспучивание бетона

Газообразователь практически сразу вступает в реакцию с известью. Бетонная смесь поднимается, становится легкой и воздушной. Примерно через час газообразование останавливается.

В результате получается газобетонный сырец. Для получения качественного материала его нужно дополнительно обработать.

Производство газобетонных изделий (газоблоков)

Вышеописанные шаги можно при желании повторить в домашних условиях. А вот дальше уже понадобится специальное заводское оборудование.

Этот этап включает в себя следующие шаги:

- Созревание бетона

Еще жидкую смесь в опалубке отправляют в специальную камеру, нагретую до температуры 70-80°С. Там ее выдерживают в течение 1-4 часов. За это время бетон набирает прочность, при которой его можно будет достать из формы. - Нарезка сырца на блоки

Схватившийся бетон извлекают из опалубки. Затем его нарезают на изделия нужных размеров. Для этого используют стальные струны диаметром 0,8-1 мм. Такой метод получения блоков и плит более эффективен, чем отлив газобетона в индивидуальные формы. Изделия получаются правильной формы, с четкими углами и размерами. - Термическая обработка изделий

Чем выше температура и влажность, тем быстрее твердеет вяжущее. Поэтому на заводе изделия подвергают тепловлажностной обработке – другими словами, пропаривают. Чаще всего для этого используют специальные установки, которые называются автоклавами. В них материал подвергается двойному воздействию: температуры и высокого давления. Подробнее о разнице между автоклавным и неавтоклавным газобетоном мы поговорим ниже.

Тепловлажностная обработка занимает в среднем 6-8 часов. На выходе получаются полностью готовые изделия, которые можно сразу использовать на стройплощадке.

Их ассортимент включает в себя:

- Стандартные блоки

- U- и О-образные блоки

- Пазогребневые блоки

- Армированные перемычки

- Перегородочные плиты

- Армированные панели

- Плиты перекрытий

- Плиты покрытий

- Скорлупы для трубопроводов

Теперь вы знаете, что из себя представляет газобетон и как его производят. В продолжении статьи мы рассмотрим главные особенности этого материала.

Плюсы и минусы газобетона

Газоблок – это, пожалуй, самый популярный стеновой материал на сегодняшний день. У него есть целый ряд ценных свойств.

Он имеет такие преимущества:

- Малый вес

Из газобетона можно строить легкие дома, для которых не нужен очень прочный фундамент. - Низкая теплопроводность

Даже при толщине стены в один блок (20-40 см) и без утепления газобетон держит тепло в доме. Но для эксплуатации в зимний период стены все равно нужно дополнительно теплоизолировать. - Легкость в обработке

Блоки можно резать самой обычной ножовкой, не приобретая специальные инструменты. А готовые стены и перегородки из газобетона легко сверлить. - Четкая геометрия

Заводские газоблоки имеют минимальные отклонения по размерам, не больше 1-3 мм. В кладке они плотно подогнаны друг к другу. За счет этого снижается расход кладочного клея. - Отсутствие «мостиков холода»

Этот пункт связан с предыдущим. Кладочные растворы имеют более высокую теплопроводность, чем кирпичи и блоки. Поэтому через толстые швы кладки может уходить тепло. Но в случае с газоблоками такой проблемы нет, потому что их соединяют тонким слоем раствора. - Высокая скорость строительства

Блоки имеют крупный размер, при этом весят относительно немного (в среднем 18-22 кг). Поэтому возведение стен занимает совсем немного времени по сравнению с кладкой из обычного кирпича. - Огнеупорность

Газоблок изготавливают из минеральных компонентов, поэтому он не горит и препятствует распространению огня. Этим он выгодно отличается от других материалов со схожими теплоизоляционными свойствами: дерева и арболита. - Экономическая выгода

В момент заказа газоблок стоит дороже, чем тот же кирпич. Но при этом он позволяет экономить деньги на доставке материалов, строительных работах и отоплении. Поэтому в долгосрочной перспективе газобетонные дома получаются выгоднее.

На первый взгляд кажется, что материал просто идеальный. Но критики в его адрес тоже хватает.

Строители отмечают такие недостатки газобетона:

- Низкую прочность

Газобетон подходит для строительства несущих стен только в малоэтажных домах. Большие нагрузки этот материал не выдерживает. - Хрупкость

Газоблок легко раскалывается при случайном падении или ударе. Поэтому с ним нужно бережно обращаться при погрузке, выгрузке и перевозке. А заказывать материал лучше с запасом как минимум в 5% — это допустимый брак. - Недержание крепежей

Обычные анкера и дюбеля не держатся в пористом газоблоке и легко выдираются. Для крепления шкафчиков, полок и прочих конструкций к стене нужно использовать специальный крепеж для газобетона. - Высокое водопоглощение

Газоблок имеет много открытых пор, через которые просачивается вода. Без покрытия штукатуркой он будет активно вбирать в себя воду. - Низкую морозостойкость

Насыщенный влагой газобетон быстро теряет прочность при замерзании. К счастью, этот минус тоже решается штукатуркой.

Об этих недостатках нужно знать заранее, чтобы не столкнуться с неприятными сюрпризами в ходе строительства.

В следующем разделе мы поговорим о том, с какими разновидностями материала вы можете столкнуться.

Виды газобетона

Газобетон – это один из видов ячеистых бетонов. Но и сам он, в свою очередь, делится на разные группы.

Его можно классифицировать по таким основаниям:

- Тип вяжущего

- Назначение

- Условия твердения

Давайте остановимся на каждом пункте подробнее.

По типу вяжущего

Выше мы уже отмечали, что газобетон можно производить на основе разных вяжущих.

В соответствии с этим материал делится на такие виды:

- Собственно газобетон

Его производят на основе портландцемента с известью или на одном цементе. Это самая распространенная разновидность ячеистого бетона. Она имеет достаточно хорошие показатели прочности и морозостойкости, а потому – универсальную сферу применения. - Газосиликат

Этот материал изготавливают на основе одной извести, без цемента. У него более скромные показатели прочности и морозостойкости, но зато стоит такой материал дешевле. - Газогипс

Роль вяжущего в таком бетоне играет строительный гипс. Газобетон на его основе получается легким и быстротвердеющим, относительно недорогим. Но он боится влаги и даже размокает в воде. Использовать такой материал можно только в сухих помещениях – например, для возведения перегородок. - Газошлакобетон

В качестве вяжущего в нем используют молотый доменный шлак или золу теплоэлектростанций. По сути, это отходы производства. Стоит шлакобетон дешево, но его технические характеристики непредсказуемы и зависят от свойств конкретного сырья.

В России массово производятся только первые два вида газобетона. Газогипс и газошлакобетон пока не получили широкого распространения. Но отдельные любители и профессиональные инженеры экспериментируют с этими материалами.

Больше узнать о том, какие еще вяжущие используют для производства бетона, вы можете в нашей статье Виды бетона по типу вяжущего.

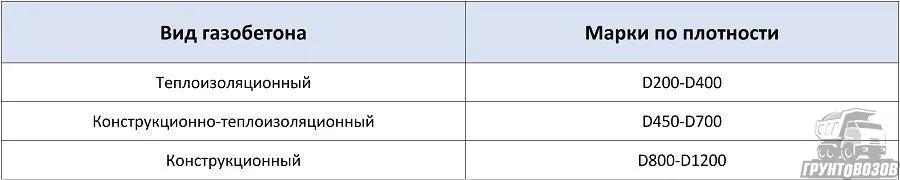

По назначению

У каждого материала есть своя сфера применения, в которой он лучше всего проявляет свои свойства.

Газобетон по областям использования делится на:

- Конструкционно-теплоизоляционный

Это наиболее востребованный вариант. Запаса прочности такого материала достаточно для возведения стен и перегородок в малоэтажном доме. А за счет низкой теплопроводности он вносит свой вклад в утепление помещений. - Теплоизоляционный

Такой газобетон имеет очень низкую плотность и отличные теплоизоляционные свойства. Но он малопрочен и не выдерживает нагрузку. Его используют в качестве утеплителя стен и перекрытий, для теплоизоляции печей, холодильников и трубопроводов. - Конструкционный

По прочности он уступает обычному бетону, но имеет слишком высокую теплопроводность для ячеистого бетона. Его можно использовать как альтернативу легкому бетону в тех регионах, где нет качественных пористых заполнителей (например, керамзита).

Назначение газобетона зависит от его марки по плотности, которая обозначается буквой D.

Это соотношение приведено в таблице ниже:

Для вашего удобства ниже мы разместили эту таблицу в виде картинки:

Больше узнать о сферах применения разных бетонов вы можете в нашей статье Виды бетона по назначению.

По условиям твердения

Бетон – это затвердевшая смесь вяжущего вещества и заполнителя. Набирать прочность она может по-разному.

По этому основанию материал делится на два вида:

- Неавтоклавный газобетон

Он твердеет в естественных условиях или в пропарочных камерах, где поддерживается температура от 60°С до 100°С. В первом случае бетон твердеет в течение месяца. К такому способу прибегают при заливке смеси в опалубку на стройплощадке или при кустарном изготовлении газоблоков. Пропаренный газобетон набирает проектную прочность за несколько часов. Так производят изделия на заводах. - Автоклавный газобетон

Его получают путем обработки в автоклаве. Это специальная камера, в которой поддерживается высокая температура (160-190°С) и давление в 9-15 раз выше атмосферного. Автоклавы стоят дорого и требуют больших расходов энергии. Они применяются на крупных заводах.

Вторая разновидность – это безусловный лидер на рынке газобетона. А вот к неавтоклавному материалу многие относятся с предубеждением. Насколько это оправдано? Давайте разберемся.

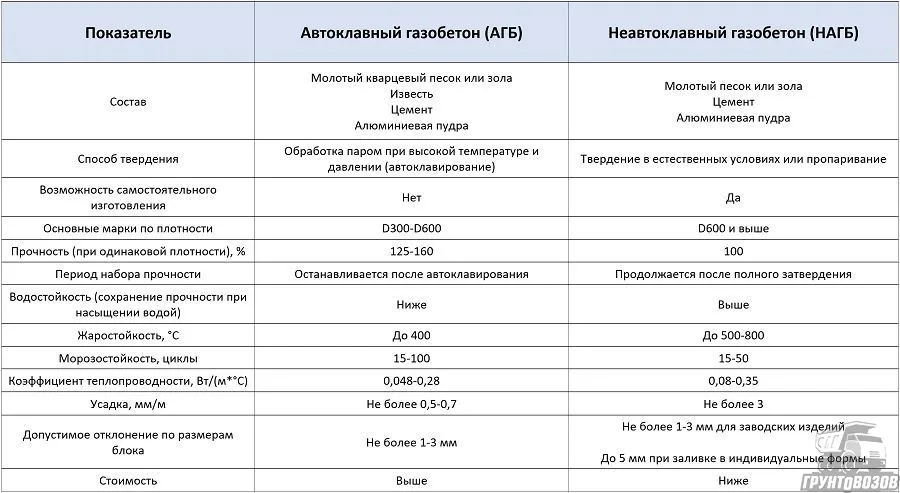

Автоклавный и неавтоклавный газобетон: что лучше?

На эту тему в интернете можно найти немало статей. Очень часто в них нахваливают один материал и всячески принижают другой. Но истина, как это обычно бывает, находится посередине.

Для начала сравним эти материалы по ряду характеристик:

Для вашего удобства ниже мы разместили эту таблицу в виде картинки:

Из этой таблицы видно, что автоклавный газобетон несколько уступает неавтоклавному по водо- и жаростойкости. Это объясняется наличием в его составе большого количества извести. Зато по остальным параметрам АГБ превосходит конкурента.

Здесь важно подчеркнуть: это сравнение работает только на «чистом» газобетоне. Многие производители НАГБ стараются компенсировать недостатки своей продукции (например, используют специальные добавки или армируют изделия фиброй). В результате получается материал, который не только не уступает автоклавному, но и превосходит его по прочности.

Главный минус НАГБ с точки зрения потребителя – это то, что его может производить практически кто угодно. Автоклавы устанавливают только на крупных заводах, где есть и современное оборудование, и технологический контроль. А неавтоклавный газобетон можно замешивать хоть в гараже. Этим пользуются некоторые предприниматели, далекие от строительной отрасли, но желающие поднять денег на популярном материале.

Конечно, такие предприятия долго не живут, ведь отрицательные отзывы быстро отпугивают покупателей. Но, к сожалению, на таких недобросовестных поставщиков все еще можно нарваться.

Давайте подведем итог всему сказанному выше.

И автоклавный, и неавтоклавный газобетоны можно использовать в строительстве. Последний имеет более скромные характеристики, но зато стоит дешевле. Однако при заказе НАГБ выше вероятность нарваться на кустарное производство.

При заказе газоблоков обращайте внимание на:

- Наличие действующих сертификатов на продукцию у производителя

- Репутацию производителя – лучше опираться на отзывы реальных строителей, которых вы знаете лично

- Технические характеристики материала – они должны отвечать требованиям ГОСТа и вашего проекта

Если поставщик надежный, а сам материал качественный, то уже не так важно, как его изготовили: с автоклавной обработкой или без.

О том, какие требования к газоблокам предъявляют ГОСТы, мы поговорим ниже.

Свойства и характеристики газобетона

У каждого стройматериала есть свои показатели, которые показывают его качество.

Нормативные требования к газобетону даны в следующих документах:

- ГОСТ 31359-2007 для автоклавного газобетона

- ГОСТ 25485-2019 для неавтоклавного газобетона

При желании вы можете ознакомиться с ними самостоятельно. А ниже мы приведем выжимку основных моментов.

Итак, для газобетона нормируют такие свойства:

- Плотность

- Прочность на сжатие

- Морозостойкость

- Теплопроводность

- Усадку при высыхании

- Паропроницаемость

Давайте остановимся на каждом из них подробнее.

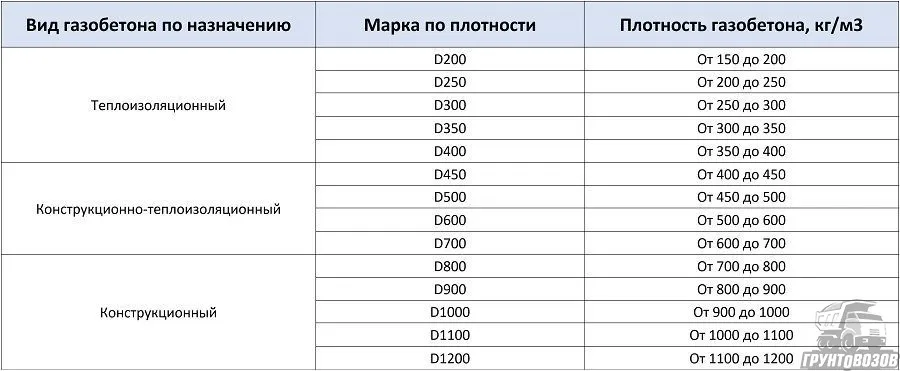

Плотность

Это масса одного 1 м3 материала с учетом содержания в нем воздуха.

От плотности бетона непосредственно зависят его:

- Прочность

- Морозостойкость

- Теплопроводность

- Паропроницаемость

Именно поэтому в описании газоблока производители в первую очередь указывают марку по плотности.

В таблице ниже вы можете увидеть, как вид газобетона связан с его плотностью:

Для вашего удобства ниже мы разместили эту таблицу в виде картинки:

Для неавтоклавного бетона распределение марок по сферам применения такое:

- Теплоизоляционный – от D200 до D500

- Конструкционно-теплоизоляционный – от D500 до D900

- Конструкционный – от D800 до D1000

В статье Плотность бетона вы можете больше узнать о том, от чего зависит и на что влияет этот показатель.

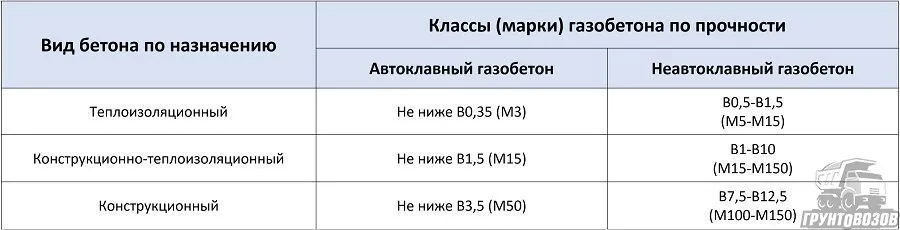

Прочность на сжатие

Это самая распространенная характеристика прочности бетона. Она показывает, какую максимальную нагрузку может выдержать материал при нагружении его сверху.

В зависимости от этого показателя бетон делится на:

- Марки

Они обозначаются буквой М и показывают среднюю нагрузку, которую выдерживает бетон, в кгс/см2. - Классы

Для их обозначения используют букву B. Это гарантированная прочность бетона – то есть такая нагрузка в МПа, которую выдержат даже менее качественные блоки из одной партии.

В технической документации используют деление на классы. На марки бетона чаще ссылаются в обиходе. Больше узнать о соотношении между ними вы можете в нашей статье Классы и марки бетона.

К прочности газобетона предъявляют такие требования:

Для вашего удобства ниже мы разместили эту таблицу в виде картинки:

Больше об этих и других показателях прочности вы можете узнать в нашей статье Прочность бетона.

Морозостойкость

Эта характеристика отражает, сколько переходов температуры из плюса в минус и обратно может перенести бетон после полного насыщения водой. Она обозначается буквой F и округленным числом циклов замораживания-оттаивания.

Газобетон имеет такие показатели морозостойкости:

- Автоклавный – F15-F100

- Неавтоклавный – F15-F50

Это значит, что при прочих равных (плотность, прочность на сжатие) автоклавный газоблок будет более морозостойким и долговечным, чем неавтоклавный.

Больше узнать о том, как измеряется этот параметр, вы можете в нашей статье Морозостойкость бетона.

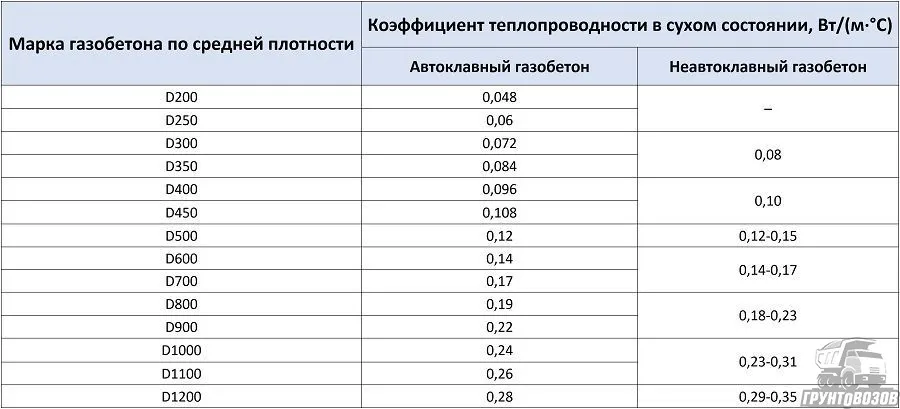

Теплопроводность

Для газобетона это одна из важнейших характеристик. Ведь ради теплоизоляционных свойств его и берут.

Теплопроводность показывает, какое количество тепла проходит через толщу материала за единицу времени. Чем этот показатель выше, тем быстрее тепло уходит из помещения.

Он зависит от плотности материала:

Для вашего удобства ниже мы разместили эту таблицу в виде картинки:

Обратите внимание, что при намокании материала его теплопроводность увеличивается.

На эту характеристику также влияет состав газобетона. При одной и той же марке по плотности этот показатель у бетона на золе ТЭЦ будет ниже, чем на молотом кварцевом песке.

В статье Теплопроводность бетона вы можете больше узнать о факторах, которые влияют на это свойство материала.

Усадка при высыхании

Любой бетон при затвердении несколько уменьшается в объеме. Это обусловлено тем, что из него частично испаряется вода.

Качественный газобетон имеет такие значения усадки:

- Автоклавный на кварцевом песке – не более 0,5 мм/м

- Автоклавный на других видах заполнителей – не более 0,7 мм/м

- Неавтоклавный – не более 3 мм/м

Для теплоизоляционного бетона этот показатель не нормируется.

Больше узнать об этом свойстве и о том, как можно на него повлиять, вы можете в статье Усадка бетона.

Паропроницаемость

В жилом доме образуется много водяного пара: при готовке, сушке мокрого белья и просто в результате жизнедеятельности человека. Его нужно выводить наружу, иначе влажность в помещении будет слишком высокой. А это благодатная почва для плесени.

Паропроницаемость – это свойство материала пропускать через себя пар. Она связана с плотностью. Чем больше в бетоне пор, тем этот показатель будет выше.

Паропроницаемость газобетона имеет такие значения:

Для вашего удобства ниже мы разместили эту таблицу в виде картинки:

Эти значения выше, чем у керамического кирпича (0,14-0,17 мг/(м·ч·Па)) или тяжелого бетона (0,03-0,09 мг/(м·ч·Па)).

Впрочем, переоценивать важность паропроницаемости тоже не стоит. Ведь основной объем пара из помещения выходит через вентиляцию и открытые окна. При выборе стенового материала нужно в первую очередь обращать внимание на его прочность и теплопроводность.

В статье Паропроницаемость бетона вы можете больше узнать о том, как этот показатель учитывают при проектировании дома.

Теперь вы знаете о газобетоне практически все. Напоследок давайте еще раз отметим, где его можно использовать.

Сфера применения газобетона

Газобетон (в первую очередь автоклавный) широко распространен в современном строительстве.

Его используют в:

- Строительных работах

Из газобетона возводят монолитные и блочные стены, им заливают полы и плиты перекрытия. Такие дома получаются легкими и энергоэффективными. - Теплоизоляционных конструкциях

Благодаря своей низкой теплопроводности газобетон подходит для утепления трехслойных стен, обустройства несъемной опалубки, облицовки печей и каминов, производства теплоизоляционных скорлуп для труб и дымоходов. По прочности он превосходит минеральную вату, пенопласт и другие популярные утеплители. - Декоре

Газобетонная смесь имеет высокую подвижность. Из нее можно отливать не только блоки, но и гораздо более сложные формы. Во многих европейских и азиатских странах газобетон используют при производстве фасадной плитки и облицовочных панелей. На шероховатой поверхности этого материала хорошо держится краска – она не шелушится и не осыпается в течение многих лет. - Производстве мебели

Из газобетона можно отливать полки, стеллажи, подставки и другие предметы интерьера. Так можно создавать объекты с имитацией под природный камень, которые в то же время будут легкими по весу.

В статье Применение газобетона вы можете ознакомиться с конкретными примерами его использования в разных работах.

А если вы хотите ознакомиться со списком крупнейших производителей этого материала, обратитесь к нашей статье Производители газобетона.

Подведем заключительный итог.

Газобетон – это разновидность ячеистого бетона. В его состав входят цемент, известь, молотый песок или зола, а также газообразующая добавка – алюминиевая пудра. Он имеет небольшой вес и отличные теплоизоляционные свойства. Этот материал используют в виде готовых блоков, плит, панелей и других изделий. В зависимости от технологии производства газобетон может быть автоклавным и неавтоклавным. Первый наиболее востребован и применяется повсеместно: при возведении стен, обустройстве перекрытий и теплоизоляции, производстве облицовочных материалов и элементов интерьера.

Какой лучше выбрать газоблок для строительства дома?

При выборе газоблоков для строительства дома важно обращать внимание на несколько параметров, включая марку, плотность, размеры и другие характеристики.

Марки газоблоков различаются по показателю прочности, степени изоляции и теплопроводности. Наиболее популярные марки газоблоков в России это D500, D600 и D700, где D означает прочность в кг/см2. Чем выше цифра, тем более прочный блок, но и более дорогой.

Плотность газоблоков также важна, так как она определяет теплоизоляционные и звукоизоляционные свойства. Обычно плотность газоблоков составляет от 350 до 700 кг/м3, при этом блоки с более высокой плотностью имеют лучшие теплоизоляционные и звукоизоляционные характеристики.

Размеры газоблоков могут различаться в зависимости от производителя и модели. Обычно размеры газоблоков составляют от 400х200х200 мм до 600х300х200 мм.

При выборе газоблоков для строительства дома, также следует обращать внимание на сертификаты и документацию, которые гарантируют качество и соответствие продукции стандартам. Также стоит учитывать мнение профессионалов и отзывы других застройщиков.

Кроме того, при выборе газоблоков необходимо учитывать условия строительства, климатические условия и другие факторы, которые могут повлиять на выбор оптимального типа газоблоков. Важно проконсультироваться со специалистами, чтобы выбрать наиболее подходящий вариант для конкретного проекта и условий.